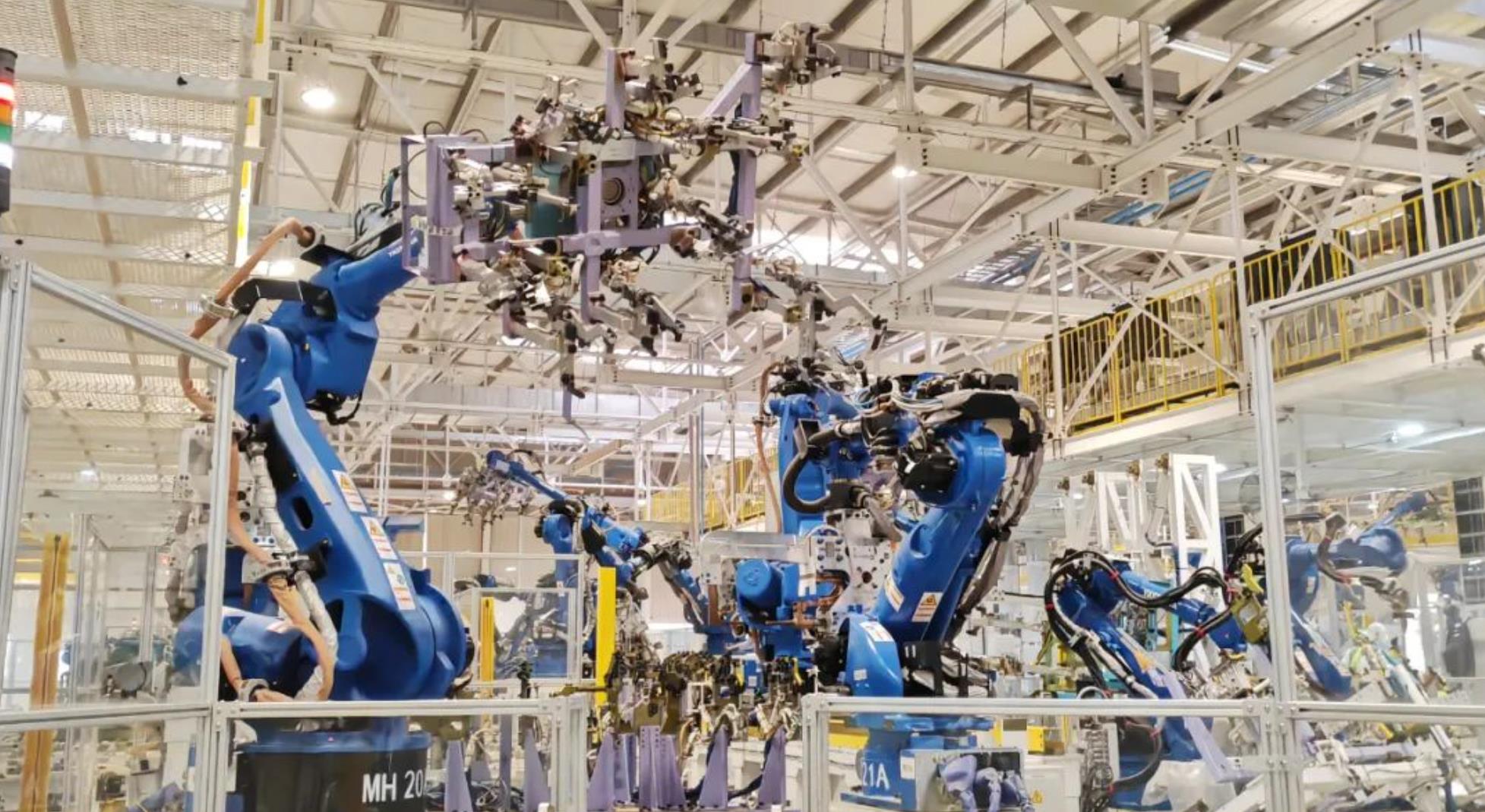

导读:对于电驱动系统供应商来说,要想以较小的代价获取丰富的产品线,来满足不同整车的需求,离不开平台化开发理念。

一、电驱动系统的平台化趋势

汽车的平台化是在同一个基础架构上,车身结构中部分尺寸通用,通过调整其他横向纵向尺寸及配备不同配置来达到满足多个车型设计的目的。

平台化的设计可以减少成本,缩短研发周期,简化生产及设计步骤,同时能提高质量稳定表现的一种汽车研发先进技术。

▲Karma E-Flex Platform

对于电驱动系统供应商来说,要想以较小的代价获取丰富的产品线,来满足不同整车的需求,离不开平台化开发理念。

通过核心技术的多次重复利用或零部件系统的模块化设计来提高技术和产品的通用化率,既可形成多样化的产品组合方式来开发不同的产品,又能有效节省研发周期,提高研发效率,还能形成生产规模效应从而降低成本,是行业未来重要的发展方向。

平台化优点:平台化指基于同一平台,设计开发多款产品覆盖所有车型的需求,在平台化开发过程中,可通过核心技术多次重复应用和零部件模块化设计,来缩短产品的响应周期,并基于相同工艺实现大规模生产降低成本。

比亚迪基于同一平台开发出四个三合一电驱动系统,功 率 覆 盖40kW-180kW,满 足 A00 级小型车到B级及以上大型车的覆盖,避免对不同级别车型进行定制化开发的研发投入。

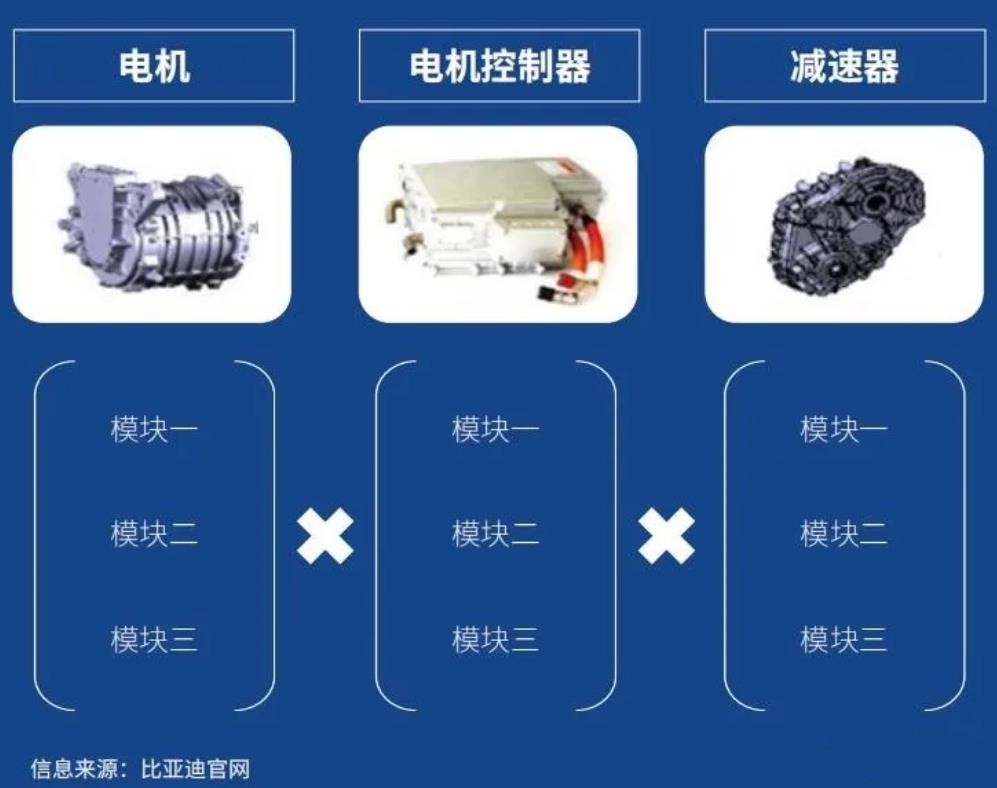

模块化即将产品拆分为不同的模块,通过组合各个模块形成新产品。模块化不仅使不同模块集成变得更为简单,而且产品组合更加灵活,获得丰富产品线,实现研发提速和成本降低。

此外,模块化还可以根据客户需求的性能进行定制化组合,避免一体化驱动总成成本过高。不过,模块化设计初始开发阶段难度大,投入高,一旦完成模块化开发后,其优势将非常明显。

比亚迪在其三合一平台上,采用三种不同的电机、电机控制器和减速器模块理论上能组合成 27 种产品,满足不同客户需求。同时,未来还可以进一步拓展 OBC 等其他模块,形成集成度更高的产品。

二、新能源汽车高压化

2022年已经成为800V高压快充元年,各家主机厂纷纷布局。目前小鹏汽车、广汽埃安、比亚迪e平台、吉利极氪、理想汽车、北汽极狐等车企已经布局了800V快充技术。

纯电乘用车电压通常在200-400V 之间。400V高压系统通常包括:电池、电机、电控、充电机(OBC)、高低压转换器(DC/DC)、高压控制盒(PDU)、连接器及线束、电机/电池热管理相关零部件。

从核心部件功能上看:

1)电池是所有电器的供电单元,PDU对电池、电路起保护作用;

2)驱动电机及控制器是动力源,将电能转化为机械能;

3)DC/DC 对高低压进行转化,满足车内低电压器件用电需求;

4)OBC 将充电桩的交流电转换成直流电进而通过分线盒给电池充电。

800V高压平台车型出现后 , 国内车企从技术迭代角度开始进跟进800V架构 。保时捷Taycan是首款800V高压平台的量产车型,已将最大充电功率提升至 350KW,可以在大约23分钟内,把动力电池从5%充至80%,相当于300公里的续航能力。

同等功率下,当电压从400V提升到800V后,工作电流将降低一半,进而线束体积、功率损耗均有下降。国内车企目前纷纷跟进800V高压平台架构,有望在2022年陆续实现量产。

对于电动车来说,高压化可大大减少同等功率需求条件下电驱动系统内阻的损耗,提高系统效率,继而可进一步减少达成同样续航里程条件下的电池电量,减少电池成本的同时降低整车重量,另外,高压化还能提高充电效率,极大改善电动车用车体验。因而,提高电动车整车电压至 800V,甚至是 1000V+ 将成为行业发展方向。

▲当前市面上已量产高压车型和 800V+ 车型的规划

保时捷 800V 高电压平台与奥迪 e-tron 400V 电压平台对比。800V 平台电机系统能耗损失降低 50%,对续航里程的贡献增加 10%,重量减少 20%,系统尺寸优化 30%,其中电机尺寸优化35%。

通过提高电压,极大改善充电体验,大多数厂商宣称可实现充电 5min 续航超过 100km。

电动车要想实现 800V 及以上高压平台,除了技术上要采用耐高压 SiC 第三代功率半导体实现电驱动平台兼容之外,电池包、电驱动、PTC、空调、车载充电机、高压线束等高压部件也都需要重新适配,另外还要面临更高电压带来的安全、热管理、成本等方面的挑战。如在成本方面当前 SiC 成本过高,致使高压电动车商业化进展相对缓慢;另外,市面上已存在 400V 低压平台已能满足低速短里程小型车的需求。因而,长期来看高压和低压系统将会持续共存。

SiC 商业化进展缓慢的主要原因是较 IGBT 高 585$,另外工艺制备效率低和 8 英寸衬底尚处于研发中也是制约原因。随着工艺优化、高效运行、减少电容等器件使用可大幅降低成本,实现规模化量产。

保时捷 Taycan:该车型上拥有 800V-400V-48V-12V 四个电压平台,需借助升降压DCDC 模块进行系统之间电压调控。该车型动力电池、PTC、电机控制器、直流充电器及线束等部件都针对 800V 进行适应性开发。

800V 还未大量普及的原因有:

1) 国家电网及充电桩等硬件设施需要重新布局;

2) 整车需要需要在高压的绝缘设计、耐压等级设计、功率半导体等方向做升级。

800V 及 1000V 产品推出的背后,是市场对于 15 分钟快充技术的推崇。高电压产品有助于快充产品的推广,可以缓解终端用户的里程焦虑和对电池的过度依赖。15 分钟快充的技术基础是 4C 的充电技术,加入未来 8C 快充变为现实,电驱产品一定会推出下一个电压等级的产品,给消费者更好的使用体验。

三、高效率

3.1 扁线电机

相对圆形电机,扁线电机可以明显减少体积、降低重量,增加电机功率密度、转矩密度,提高散热效率。

从2021年开始加速渗透,先在高档车型中渗透,慢慢扩展到中端和低端车型中,预计2022年渗透率达到40%,在2025年70%以上,市场前景非常广阔。不过扁线电机也有一些缺点,生产工艺复杂,投入成本高,加工难度大,良品率低,但这些不会阻挡扁线电机代替圆线电机。

在电驱动系统中,效率损耗主要源于电机和减速器,因此提高效率通常有两个主要途径。

一种途径是提高电机效率。目前,Hair PIN 扁线电机技术、油冷技术和应用高导低损材料等已成为明确的技术方向,另外现在电动车常采用提高电机转速来增加功率密度和效率,不过需要注意的是,电机高转速下密封圈、轴承等机械部件的运动会带来更多损耗,因而设计时应适当进行平衡。

电磁优化:采用扁线 Hair PIN 技术,通常可将槽满率提高至 70% 以上;低速铜损更小;端部区域散热面积增大,散热能力增强等。

结构冷却:采用油冷技术,对电机绕组等液冷效果不好的结构件进行油冷,选取的油应具备绝缘、不导磁、非易燃、导热性好等特点。

材料:包含高磁导率低损耗材料应用,高耐温磁性材料应用,高等级绝缘材料应用,耐油材料应用等。

3.2 两档变速箱

另一种途径是采用两挡减速器来提高电驱动系统效率,主要有两个原因:

一是两挡减速器可以把一个电机的效率谱分成两部分,既能保证低速大扭矩加速过程中的效率,又可以兼顾高速低扭矩时的效率;

二是两挡减速器可以降低对电机的要求,即在同样的输出要求的情况下两档减速器可匹配更小功率扭矩的电机,从而可以减小整个动力系统的尺寸,易于搭载于混动和纯电动整车平台。

既然是多档位,它就同样拥有传统燃油车上变速箱的一系列优势,比如可以提高低速加速能力、通过在高速工况下降低发动机转速来提高驱动效率。更加宽泛的齿比范围能够帮助Taycan拥有更多的高速续航里程,同时还可以提高加速能力。

保时捷自主研发的这台变速箱重约70kg,可以承受最大550Nm的扭矩。拥有一个行星齿轮组和两个离合器,一个离合器负责完成正常的换挡动作,而第二个则可以使后桥电动机和整个后轴分离。

整个变速箱中只有一个换挡执行机构,通过控制两个离合器的开合负责一档、二档、倒档、空档、P档所有档位的执行。也就是说,需要省电的情况下,Taycan可以只用前轴驱动,变身成一台更加经济的前驱车。

动力性提升:减小百公里加速时间;提高最高车速;保证最大爬坡度。

经济性提升:利用速比调节,扩大电机高效区间,降低电机工作转速;优化换挡策略,增大低速挡速比,利于扩展制动能量回馈范围,增加电池续航里程。

舒适性提升:全电控操作,一挡起步、高速自动换挡,驾驶平稳;高速工况下,巡航、超车、NVH 性能有保证。

四、问题和短板

4.1 电控芯片

电力电子未来发展的趋势之一是使用更高的开关频率以获得更紧密的系统设计,所以如何降低动态损耗至关重要。因为 SiC 材料的本征特性,SiC 器件的电容相当小。在高频开关系统中,电容小也意味着开关损耗小。因为器件电容小,在高开关频率高功率的应用中 SiC 器件优势明显。

SiC 被发现并应用于工业生产已有百余年的历史,但是将其用于功率电子领域则是最近一二十年的进展。其物理、电子特性使得 SiC 材料的器件拥有比传统 Si 材料制品有更好的耐高温耐高压特性,从而能获得更高的功率密度和能源效率。

MCU 作为电机的控制大脑,包含控制板、电容器和功率模块等部分。功率模块作为 MCU 的核心,目前应用最多的是IGBT,未来随着电动车电压系统的提高,SiC 第三代功率半导体将会逐渐上量,与 IGBT 形成互补的态势。

在 IGBT 模块方面,国内代表企业有比亚迪、斯达和中车时代等,但因产品可靠性仍需验证致使其当前市占率有限,全球和国内市场的主体仍被以英飞凌为代表的国外企业占据。

4.2 电控软件开发

纯电动汽车的驱动系统包括动力电池、驱动电机和电机控制器。驱动电机是纯电动汽车的机械输出单元。驱动电机的参数匹配,如:峰值/额定功率、最高/额 定转速及峰值/额定扭矩等,需要根据整车的动力性要求来进行设计,在兼顾性能的同时需要考虑成本因素。

汽车产业软件开发多数遵循 V 字型开发流程,包含需求分析 - 设计方案 - 测试验证整个环节。

在电机控制器软件开发方面,目前,国内基本上已具备底层软件和应用层软件开发能力,但在软件架构和整车匹配标定以及软件测试等领域还存在较大不足,尤其是当前对ISO26262 功能安全需求以及如 AUTOSAR 软件架构开发储备与国外还存在不小差距。

来源:驱动视界